借着新能源汽车发展东风,我国锂电池产业发展势头蒸蒸日上。锂电池作为新能源汽车重要部件,离不开多种关键材料的支撑。对于软包锂电池而言,铝塑膜是关键材料之一,其产业化技术难度和壁垒极高,是我国锂电池材料中久攻难下的最后一个“堡垒”。

产业发展较为缓慢,在相当长的一段时间里,我国铝塑膜依赖进口。直到2021年这一局面才得到扭转。背后是一批又一批敢为人先的企业,抓住机遇并直面挑战。其中,一家依靠反光材料起家的上市企业悄然入列,那就是道明光学。

逢山开道,遇水造桥。精密涂布、复合技术及微纳米复制、转印技术等领域深厚的技术积累为道明光学铝塑膜研发按下了“快捷键”。经过10余年的不懈攻坚,其铝塑膜产品的冲深性能、耐电解液性能、封装性能等关键指标已达到行业前列水平。

值得一提的是,尽管走的是干法路线,其铝塑膜产品的耐电解液腐蚀性高于部分日本龙头企业与大部分国内企业。道明光学在铝塑膜的雄心不容小觑,2020年,道明光学铝塑膜业务营业收入达到4453万。目前,道明光学铝塑膜设计产能合计达到5000万平方米。

2020年3月,比亚迪推出了刀片电池。搭载刀片电池的新能源汽车续航能力得到了大幅提升。其中,功率型刀片电池采取了二次密封技术,即“铝塑膜+外部铝壳”新型封装方案,保障了电池的能量密度和成组效率。

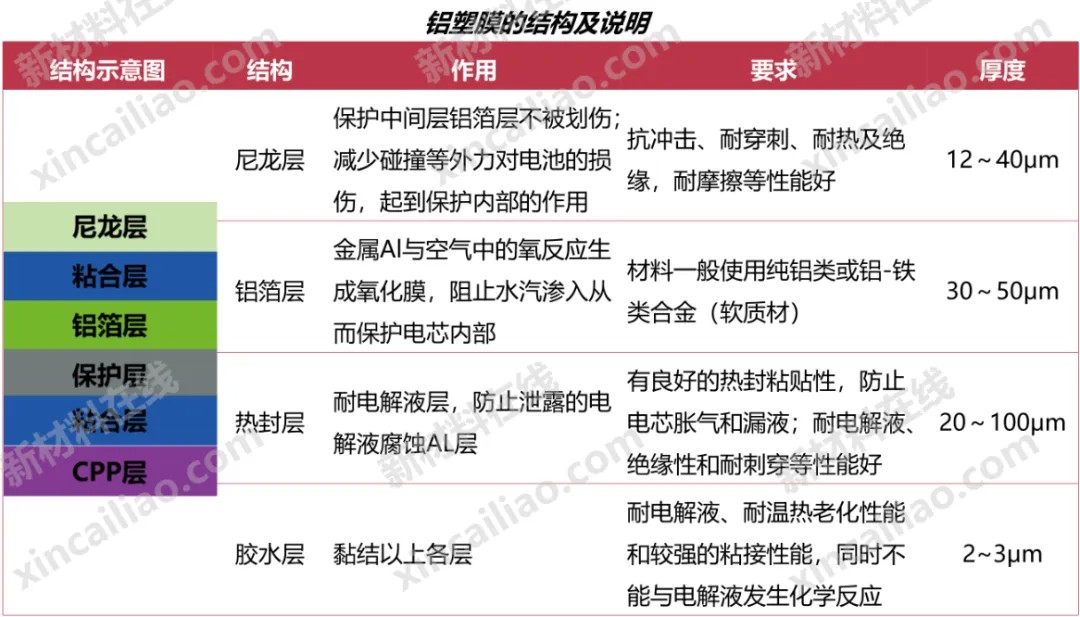

作为该新型封装方案的核心材料,铝塑膜是保护电芯的“第一道防线”,对电池的产品质量和稳定性起到至关重要的作用。铝塑膜,全称铝塑复合膜,是一种主要由外层尼龙层(ON)、中间铝箔层(AL)、内层热封层(CPP)构成,并使用粘合剂将层与层之间结合的复合材料。目前,使用铝塑膜的软包锂电池已广泛应用于3C数码、电动车、储能等领域中。

图片来源:赛瑞研究

铝塑膜最早起源于日本。1999年,日本昭和电工与索尼公司联合研发生产推出铝塑膜,随后DNP、栗村化学等企业也陆续开启铝塑膜自主研发,并批量供货。时至今日,全球铝塑膜市场和技术仍然被日韩等少数企业垄断。

赛瑞研究《一张图看懂锂电池产业链及其9大关键材料(2022年版)》显示,2020年,DNP、昭和电工、栗村化学的合计市占率达到73%。其中,DNP占据全球50%的市场,是铝塑膜行业名副其实的“寡头”。2004年,我国有少数企业开始铝塑膜自主研发,起步时间不算太晚,但国产化之路却极其坎坷,早期的国产化率长时间内低于10%。

大事难事看担当,逆境顺境看胸襟。铝塑膜国产化事业需要更多有担当的企业投身推动。此时,道明光学的身影悄然出现在了这支肩负铝塑膜国产化重任的队伍中。

历经9年的发展,道明光学在光学领域的功能性材料业务已经较为成熟,寻找新的业务发展契机亟待提上日程。彼时的锂电池产业已经开始走向成熟。

根据铝箔与热封层CPP之间不同的粘接方式,铝塑膜的生产工艺可以区分为两种:干法生产工艺和热法生产工艺。道明光学采用的是前者。

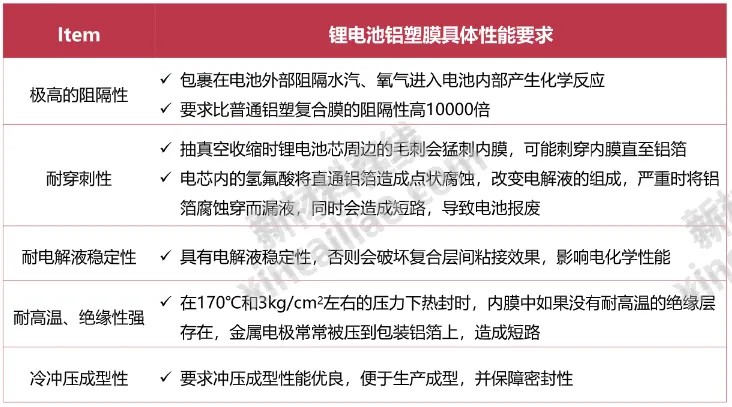

干法铝塑膜是由铝箔和热封层CPP直接用粘合剂压合,优点在于优良的冲深性能和优异的外观等,缺点则是耐电解液性能较差、工艺流程复杂、操作难度大等。作为电芯最为关键的外部保护层,铝塑膜在耐电解液性、阻隔性、冲深成型性、电绝缘性、热封性、外观质量等方面均有着严苛的要求。若耐电解液性能差,在一定程度上会降低锂电池的使用寿命,因此提升耐电解液性能是干法生产工艺的重点优化方向。据了解,决定铝塑膜耐电解液性的,是粘合剂、热封层CPP与铝箔的表面处理等多方面综合因素。

图片来源:赛瑞研究

“铝塑膜开发初期,日韩企业严格保密关键原材料的配方,甚至锁定原材料厂家供应。因此我们遵循‘原材料进口与国产化同步走’原则,协同国内上游原材料企业共同研发铝箔、尼龙、CPP、粘合剂等关键材料。”道明光学研发中心经理蓝庆东说。

得益于在涂布复合技术和高分子材料方面深厚的研发经验与技术积累,道明光学研究了一套铝箔表面处理的独特配方和工艺设计方案。其中,表面处理独特配方,即“锂电池软包装用铝塑膜中铝箔的环保化学表面处理方法”发明专利,关键在于使用无机-有机复合钝化剂进行铝箔的表面处理,对产品的生态环境保护起到积极作用;工艺设计方案优势在于保证性能的同时还能兼顾环保性和效率,实现科技创新与生态环境保护工作的有效结合。

在此策略下,道明光学逐步解决了干法生产工艺在耐电解液性方面天然存在的缺陷问题。与此同时,极性基团和比表面积增大,剥离强度和阻隔性也得到极大的提升,保障了用铝塑膜封装后的锂电池的安全性和耐用性。

除耐电解液性外,国内多数铝塑膜产品还存在冲深不过关、胶黏剂配方不理想而导致产品易出现分层剥离问题、宽幅产品无法制作或良率低等致命性问题。冲深性能是影响锂电池安全和循环寿命的关键因素之一。冲压深度高是产品结构、材料、工艺协同设计所达到的。经实验测试检验,道明光学的铝塑膜产品表面光滑,整体运动成型,厚薄均匀,冲深较深,DM-L113N、DM-L152N、DM-L152T等多型号铝塑膜冲深最高已达到6mm。

道明光学还布局了黑膜产品。较其他类型铝塑膜而言,黑膜在产品设计上增加了哑光层和外保护层,具有提升膜表面光滑性、增强冲深性能、延长电池寿命等优势,主要应用于薄型消费电子类锂电池。

深耕铝塑膜行业多年,道明光学铝塑膜生产技术逐渐成熟,经验愈加丰富。于2019年1月1日开始实施的《锂离子电池用铝塑复合膜》团体标准是由浙江道明光电科技有限公司(道明光学全资子公司,下文简称“道明光电”)作为组长单位进行起草,其他成员单位共同承担标准技术内容的编写。除此之外,由道明光电作为主要起草单位起草的《锂离子电池用铝塑复合膜》国家标准草案正在报批中。无论是团体标准,还是国家标准,对于推动铝塑膜行业健康可持续发展都有不可或缺的积极作用。

2017年,道明光学的铝塑膜产品正式走出实验室,进入量产阶段,开启了跨领域拓展的新征程。经过多年持续的产业化推进,2020年布局第二期铝塑膜扩产工作,2021年道明光学铝塑膜合计设计产能已达到5000万平方米。“目前已建产能主要销售给3C数码领域的客户。未来,道明光学的动力、3C、储能战略布局比例是6:3:1。”道明光学铝塑膜事业部负责人牟联恒说。

图片来源:赛瑞研究

“铝塑膜开发初期,日韩企业严格保密关键原材料的配方,甚至锁定原材料厂家供应。因此我们遵循‘原材料进口与国产化同步走’原则,协同国内上游原材料企业共同研发铝箔、尼龙、CPP、粘合剂等关键材料。”道明光学研发中心经理蓝庆东说。

得益于在涂布复合技术和高分子材料方面深厚的研发经验与技术积累,道明光学研究了一套铝箔表面处理的独特配方和工艺设计方案。其中,表面处理独特配方,即“锂电池软包装用铝塑膜中铝箔的环保化学表面处理方法”发明专利,关键在于使用无机-有机复合钝化剂进行铝箔的表面处理,对产品的生态环境保护起到积极作用;工艺设计方案优势在于保证性能的同时还能兼顾环保性和效率,实现科技创新与生态环境保护工作的有效结合。

在此策略下,道明光学逐步解决了干法生产工艺在耐电解液性方面天然存在的缺陷问题。与此同时,极性基团和比表面积增大,剥离强度和阻隔性也得到极大的提升,保障了用铝塑膜封装后的锂电池的安全性和耐用性。

除耐电解液性外,国内多数铝塑膜产品还存在冲深不过关、胶黏剂配方不理想而导致产品易出现分层剥离问题、宽幅产品无法制作或良率低等致命性问题。冲深性能是影响锂电池安全和循环寿命的关键因素之一。冲压深度高是产品结构、材料、工艺协同设计所达到的。经实验测试检验,道明光学的铝塑膜产品表面光滑,整体运动成型,厚薄均匀,冲深较深,DM-L113N、DM-L152N、DM-L152T等多型号铝塑膜冲深最高已达到6mm。

道明光学还布局了黑膜产品。较其他类型铝塑膜而言,黑膜在产品设计上增加了哑光层和外保护层,具有提升膜表面光滑性、增强冲深性能、延长电池寿命等优势,主要应用于薄型消费电子类锂电池。

深耕铝塑膜行业多年,道明光学铝塑膜生产技术逐渐成熟,经验愈加丰富。于2019年1月1日开始实施的《锂离子电池用铝塑复合膜》团体标准是由浙江道明光电科技有限公司(道明光学全资子公司,下文简称“道明光电”)作为组长单位进行起草,其他成员单位共同承担标准技术内容的编写。除此之外,由道明光电作为主要起草单位起草的《锂离子电池用铝塑复合膜》国家标准草案正在报批中。无论是团体标准,还是国家标准,对于推动铝塑膜行业健康可持续发展都有不可或缺的积极作用。

2017年,道明光学的铝塑膜产品正式走出实验室,进入量产阶段,开启了跨领域拓展的新征程。经过多年持续的产业化推进,2020年布局第二期铝塑膜扩产工作,2021年道明光学铝塑膜合计设计产能已达到5000万平方米。“目前已建产能主要销售给3C数码领域的客户。未来,道明光学的动力、3C、储能战略布局比例是6:3:1。”道明光学铝塑膜事业部负责人牟联恒说。